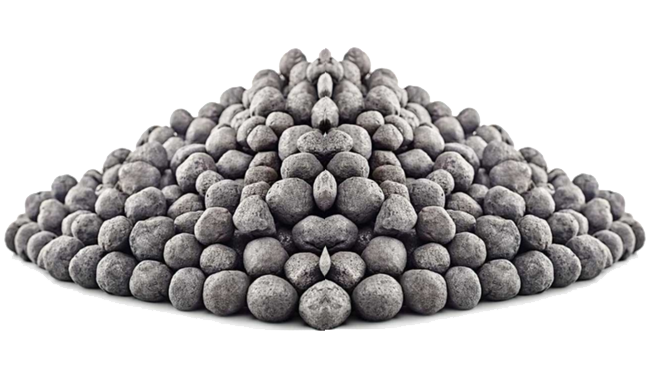

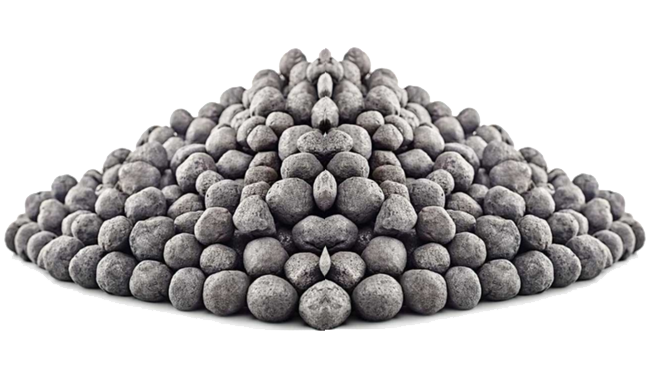

آهن اسفنجی چیست؟

آهن اسفنجی از احیای مستقیم سنگ آهن (آهن احیا شده مستقیم) به دست می آید و اکسیژن آن طی عملیات احیای مستقیم بدون نیاز به ذوب سنگ آهن خارج می شود. این روش گلوله های سنگ آهن را با عیار 67 درصد بازیابی می کند و محصول حاصل را گاهی اوقات (گلوله متخلخل) می نامند. این محصول پس از ذوب…

آهن اسفنجی از احیای مستقیم سنگ آهن (آهن احیا شده مستقیم) به دست می آید و اکسیژن آن طی عملیات احیای مستقیم بدون نیاز به ذوب سنگ آهن خارج می شود. این روش گلوله های سنگ آهن را با عیار 67 درصد بازیابی می کند و محصول حاصل را گاهی اوقات (گلوله متخلخل) می نامند. این محصول پس از ذوب و احیا در فولادسازی به محصول مورد نیاز در فرآیند ریخته گری تبدیل می شود و به سه صورت صفحه ای، نبیلتی و میلگرد مورد استفاده قرار می گیرد.

دلایل استفاده از گلوله های متخلخل

شکل ظاهری این محصول به صورت قطعات کروی (گلوله ای) است که به دلیل ساختار متخلخل ظاهری اسفنجی دارد به همین دلیل به آن آهن اسفنجی می گویند. این محصول دارای آهن بالایی است که امروزه به دلیل کمبود ضایعات آهن و افزایش قیمت آن و همچنین مشکلات زیست محیطی به چشم می خورد.

حدود 5 درصد فولاد جهان از این محصول (دری) تولید می شود و این روند رو به افزایش است. این محصول از بازیافت مستقیم سنگ آهن به دست می آید و دری نیز نامیده می شود. امروزه، گلوله های متخلخل با کاهش سنگ آهن بدون ذوب آن ایجاد می شوند و آن را به یک منبع انرژی کارآمد برای فولادسازان تخصصی که به ضایعات فلزی متکی هستند تبدیل می کند.

تاریخچه آهن اسفنجی

استفاده از گلوله های متخلخل از حدود سال 1388 در کوره های القایی در ایران آغاز شد. در آن سال ها هیچ کمبودی برای ضایعات وجود نداشت، اگرچه به تدریج کیفیت ضایعات کاهش یافت، کسی به فکر استفاده از آن نبود. هندی ها و چینی هایی که اجاق القایی را به ایران فروختند نیز استفاده از آن را تشویق نکردند. شاید به این دلیل که پارامترهای کارایی کوره های آنها در حال سقوط بود.

در سال 1388 یکی از کارخانه های القایی در یزد برای اولین بار استفاده از اسفنج را آغاز کرد. بعدها بسیاری از کارخانه ها از این محصول استفاده کردند، البته با تاخیر. اولین واکنش تقریباً در همه کارخانه ها منفی بود. زیرا اولاً با نحوه شارژ آن آشنا نبودند و ثانیاً در مقایسه با قراضه فسفر و گوگرد آن تجزیه و تحلیل ذوب را مختل می کرد و کربن بالا را دشوار می کرد. زمان ذوب طولانی بود و سرباره بسیار بسیار وحشتناک بود. بنابراین، از زمان استفاده از آن، بسیاری از کارخانه ها تا همین اواخر استفاده از آن را متوقف کرده اند.

بسیاری از واحدهای کوچک و بزرگ فولادسازی کشور از این روش ها استفاده می کنند. ایران منابع طبیعی بیشتری برای بازیابی مستقیم دارد. گلوله های متخلخل جایگزین مناسبی برای ضایعات آهنی هستند، بنابراین از طریق این محصول می توان به جای استفاده از ضایعات، درصد بالایی از مواد اولیه را برای تامین نیازهای ذوب کارخانه های فولاد تامین کرد.

کاربردهای مهم آهن اسفنجی در ریخته گری

از این محصول در ریخته گری فولاد نیز استفاده می شود. این محصول در مقایسه با آهن از کیفیت بالایی برخوردار است و از آن جهت در تولید فولاد استفاده می شود زیرا منابع مختلفی برای استخراج معادن و احیای آهنگری در ایران وجود دارد. به طور عمده، گلوله متخلخل ماده اولیه برای تولید فولاد در ریخته گری است، ذوب می شود و می توان از آن برای تولید فولاد استفاده کرد. قبل از تولید آهن اسفنجی از ضایعات و ضایعات برای ریختهگری فولاد استفاده میشد، اما اکنون فولادی که با وجود آهن اسفنجی به دست میآید کیفیت و کیفیت بالایی دارد و میتواند از استحکام و مقاومت بالایی برخوردار باشد.

این نکته را هم اضافه کنیم که در طول تولید آهن اسفنجی، حدود 5 درصد از مواد اولیه آن به آهن اسفنجی نرم تبدیل می شود که می توان برای مصارف مختلف از آن استفاده کرد. کاربرد این آداپتور با خود آهن اسفنجی متفاوت است و در اکثر موارد می توان از آن به عنوان ماده اولیه در تولید بریکت آهن استفاده کرد.

اگرچه عمده تولید فولاد خام در جهان به روش کوره بلند تولید می شود، اما شرایط زیر استفاده از روش احیای مستقیم و کوره های الکتریکی را به ویژه در ایران توجیه می کند:

این روش به دلیل استفاده از ضایعات آهن سریعتر است.

هزینه راه اندازی یک کوره بلند بالاتر از یک واحد احیای مستقیم و یک کوره الکتریکی با توان مربوطه است.

روش کوره بلند محدودیت های زیست محیطی بیشتری نسبت به روش احیای مستقیم دارد.

آهن اسفنجی درجه بالاتری نسبت به آهن خام دارد.

در ظرفیت های بالا (حداقل یک و نیم میلیون تن در سال) کوره بلند توجیه اقتصادی بیشتری دارد، ضمن اینکه روش احیای مستقیم در تاسیسات فولادسازی کوچک با توجیه اقتصادی مناسب نیز قابل استفاده است.

آهن اسفنجی را می توان به آهن داغ شکسته (hbi) تبدیل کرد، به راحتی حمل و یا ذخیره کرد. اگر حمل و نقل آگلومره خوراک کوره بلند دشوارتر باشد.

گاز طبیعی را می توان به طور مستقیم در فرآیند بازسازی بدون حذف ناخالصی ها استفاده کرد.

علاوه بر این، به دلیل عدم وجود ضایعات و ضایعات فلزی، حتی می توان از آن در کوره القایی استفاده کرد.

فرآیند تولید آهن اسفنجی با استفاده از منابع گاز و زغال سنگ

تولید سنگ آهن متخلخل به طور کلی با استفاده از دو روش مبتنی بر گاز یا زغال سنگ انجام می شود. روش گاز معمولا در کشورهای دارای ذخایر گاز استفاده می شود.

فن آوری های زیر برای تولید اسفنج با استفاده از گاز طبیعی استفاده می شود:

- میدرکس

- hyl

- پوروفر

سخن نهایی

آهن اسفنجی به دلیل ترکیب شیمیایی تقریبا یکنواختی که دارد به عنوان جایگزینی برای ضایعات استفاده می شود تا با افزایش میزان آهن بار، غلظت عناصر ناخالص و رسوبات در حین ذوب را کاهش دهد. در واقع با بارگذاری این محصول در سبد ضایعات، میزان ناخالصی های شارژ کاهش می یابد و میزان نیتروژن موجود در مذاب کاهش می یابد. کاهش نیتروژن در حین ذوب امکان تولید میلهها و میلههای باکیفیت را برای تولید ورقهای داغ، سیمها و انواع دیگر محصولات فراهم میکند.

| خرید آهن |